Forni ed essiccatoi elettrici: verso la decarbonizzazione del processo ceramico

Già dal 2023, Sacmi ha sviluppato diversi progetti riferiti a macchine termiche a riscaldamento elettrico, quali essiccatoi a rulli multicanale gas-elettrici, essiccatoi verticali gas-elettrici, forni a rulli elettrici e forni a rulli misti.

By Pier Francesco Vaccari (Sacmi)

A partire dal 2023, Sacmi ha sviluppato diversi progetti riferiti a macchine termiche a riscaldamento elettrico. In questa relazione descriviamo le caratteristiche di essiccatoi a rulli multicanale gas-elettrici, essiccatoi verticali gas-elettrici, forni a rulli elettrici e forni a rulli misti.

Essiccatoi a rulli multicanale gas-elettrici

Gli essiccatoi ECP ed E7P, da 1 a 7 piani di rulli, sono stati equipaggiati con resistenze elettriche affiancate ai generatori di calore a gas. Pur consentendo il funzionamento in modalità esclusivamente full electric, alloggiano quindi entrambi i sistemi di riscaldamento; un vantaggio importante, poiché permette di adattare automaticamente la macchina alla fonte di energia più conveniente, sia in termini di tariffe (in alcuni Paesi il costo dell’energia elettrica è particolarmente conveniente), sia, ad esempio, qualora l’azienda ceramica che utilizza l’essiccatoio abbia eccedenze di autoproduzione di energia elettrica in certe fasi della giornata o in certi periodi dell'anno.

I generatori elettrici utilizzati sono le cosiddette “cassette a porcospino”, ossia scatole di acciaio che alloggiano una serie di resistenze (avvolte su tubi ceramici) che erogano il calore al flusso d'aria che le attraversa. La potenza elettrica installata per ogni modulo dell’essiccatoio (quelli Sacmi sono lunghi 2,8 metri ciascuno) va da 80 a 300 kW, a seconda della bocca utile e del numero di piani della macchina.

Questa soluzione presenta diversi aspetti che la rendono particolarmente interessante.

Uno di questi, connesso alla modularità della macchina, consiste nella possibilità di un’elettrificazione anche parziale dell’essiccatoio, ad esempio quando l’impianto è dotato di un sistema di recupero: nel caso di un essiccatoio a rulli che riceve già aria calda di recupero dal camino di raffreddamento del forno, potrebbe essere conveniente concentrare l'aria calda di recupero sui macro-moduli che lavorano a temperature più basse, elettrificando solo i moduli che operano a temperature più alte; anche in questo caso, chiaramente, si opterà per la modalità elettrica quando questa è più conveniente, ad esempio quando è possibile consumare energia elettrica autoprodotta.

Un altro importante vantaggio di questa soluzione riguarda il fatto di essere facilmente applicabile anche ad essiccatoi a gas esistenti, attraverso interventi di revamping studiati per essere il più semplici e rapidi possibile.

Un esempio è la realizzazione effettuata nel 2024 in un’azienda ceramica in Portogallo, dove siamo intervenuti su un essiccatoio ECP a 5 piani, con bocca 2350 mm, lunghezza 11,2 metri e una produzione di circa 5.500 kg/h di materiale da essiccare, con umidità in ingresso del 6% (quindi circa 300-320 litri/h da eliminare). Su ognuno dei quattro moduli che costituivano la macchina sono state montate cassette da 200 kW, per una potenza totale installata di 800 kW. Quando la macchina lavora al 100% in modalità elettrica la potenza assorbita è pari a 530 kW, assorbimento che scende a 310 kW quando si attiva il recupero di calore dal forno. In questa particolare installazione l'essiccatoio è connesso all'impianto fotovoltaico posto sul tetto del capannone, e si pone in automatico in modalità elettrica, a gas o mista a seconda della disponibilità di potenza. Considerando un funzionamento full electric per circa 990 ore/anno (su 7.920 ore di lavoro dell’essiccatoio), la riduzione di emissioni di CO2 è di circa 100 tonnellate/anno.

Essiccatoi verticali elettrici

Il progetto sviluppato per gli essiccatoi verticali della gamma EVA presenta specifiche molto simili a quelle degli essiccatoi orizzontali. Viene mantenuto sia il sistema di riscaldamento a gas affiancandolo a quello elettrico, in modo che la macchina possa adattarsi automaticamente alla fonte di energia in quel momento più conveniente. Anche in questi essiccatoi i generatori elettrici sono del tipo “cassetta a porcospino”. A variare è la potenza elettrica massima installata: sulla macchina più grande si possono installare 4 cassette da 375 kW per un totale di 1500 kW.

Anche per gli essiccatoi verticali è possibile un’elettrificazione parziale, così come è possibile applicare facilmente questa soluzione ad un essiccatoio a gas esistente.

I forni elettrici

Sebbene i forni elettrici non siano una novità nel settore ceramico, per alcuni specifici aspetti presentano una maggiore complessità rispetto a quanto descritto finora relativamente all’essiccatoio. Consentono però diversi benefici interessanti rispetto al forno a gas, primo fra tutti il minor consumo specifico, indicativamente il 15% in meno di chilocalorie per kg di prodotto cotto, soprattutto in funzione del fatto che il forno elettrico genera meno fumi e la dispersione di calore si riduce.

Evidentemente, ha minori volumi di fumi da depurare, circa il 70% in meno in modalità full electric, con conseguente beneficio sui volumi e i consumi elettrici dei sistemi filtranti. Ovviamente, un forno full electric elimina completamente la CO2 al camino prodotta dalla generazione del calore (resterà solo la minima parte, inferiore al 10%, generata dall’ossidazione degli organici che si liberano da impasti e smalti).

Interessanti anche i vantaggi relativi al funzionamento stesso della macchina: in generale, il forno elettrico, specialmente dove lavora a irraggiamento puro, presenta un controllo più preciso della temperatura e assicura una minor usura di volte e pareti refrattarie nella zona di cottura, grazie all’assenza del fenomeno di abrasione meccanica da parte dei fumi e della fiamma.

Come accennato, il forno elettrico presenta però alcune criticità.

Una riguarda la gestione dei vuoti, più lenta rispetto ai sistemi molto reattivi sviluppati per i forni a gas: in questo caso, sarebbe quindi opportuno inserire uno stoccaggio all’ingresso del forno elettrico per evitare discontinuità nell'alimentazione.

Un altro problema riguarda il rischio di aggressione chimica sulle resistenze elettriche nella zona di preriscaldo del forno, da parte delle sostanze che si liberano da impasti e smalti. In passato, questo problema ha obbligato a realizzare dei forni misti, cioè con preriscaldo a gas e parte elettrica limitata alla sola zona di cottura a massima a temperatura.

C'è poi l'aspetto delle potenze elettriche installate che possono anche essere molto importanti: ad esempio, una produzione di 10.000 mq/giorno di 60x60 cm con spessore 9 mm richiederebbe circa 6-7 MW di potenza installata, quantità che rivelerebbero un evidente problema di carenza infrastrutturale se si assistesse ad una massiccia e contemporanea conversione all’elettrico da parte delle aziende ceramiche del comprensorio di Sassuolo.

Infine, i costi: il forno elettrico comporta un investimento maggiore se comparato a un forno a gas di capacità produttiva equivalente.

La ricerca nel laboratorio Sacmi Forni

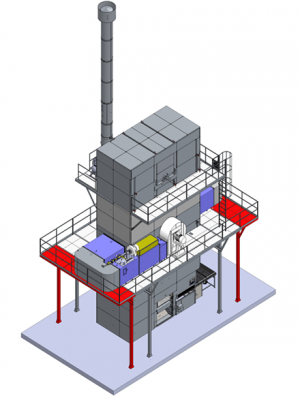

Per studiare soluzioni che possano ovviare almeno ad alcune delle criticità descritte sopra, nel 2024 Sacmi ha realizzato un piccolo forno elettrico nel laboratorio di Sacmi Forni, sperimentando alcuni elementi innovativi affacciatisi sul mercato solo recentemente. Parliamo in particolare dei Flow Heater, ossia bruciatori elettrici che, in uno spazio molto contenuto, riescono a portare un flusso d'aria dalla temperatura ambiente a circa 1100°C. Risultano ideali per la zona di preriscaldo, quella più soggetta ad aggressione chimica, poiché, essendo applicati in parete ed essendo attraversati da un flusso d'aria pulita, non vengono mai a contatto con le sostanze che si liberano in preriscaldo da impasti e smalti.

Le soluzioni dedicate alla zona di cottura (dai 1100 ai 1250°C) sono invece abbastanza consolidate. Tra queste vi sono i pannelli radianti, utilizzati nei forni a bocca stretta, che offrono una distribuzione del calore più uniforme, oppure le classiche resistenze in carburo di silicio, utilizzabili anche per l'elettrificazione di forni con bocca larga (3-3,5 metri).

I forni misti gas-elettrici

Infine, anche per gli impianti di cottura rimane l'opportunità di realizzare forni misti, equipaggiati con bruciatori a gas tradizionali per le zone di preriscaldo fino a 1100°C e con resistenze elettriche nelle zone di cottura fino a 1250°C. Il beneficio in termini di riduzione delle emissioni di CO2 sarà inferiore rispetto ad un forno full electric, ma comunque nell’ordine di circa il 30%. A questo si aggiunge il vantaggio di una riduzione delle dimensioni dei filtri del camino, data dai minori volumi di fumi. Una soluzione che, in definitiva, può rappresentare un primo passo verso un’elettrificazione completa anche del processo di cottura.

Hai trovato utile questo articolo?

Unisciti alla community di CWW per ricevere ogni 15 giorni le principali novità da tutto il mondo sul settore ceramico