Bongioanni Macchine: piastre porta stampo per il risparmio energetico

Il sistema consente di ridurre notevolmente il consumo di energia durante il processo di essiccazione e di eliminare lo spreco di argilla.

Il mercato internazionale richiede alle aziende sforzi sempre più consistenti nello sviluppo di soluzioni innovative e sostenibili finalizzate al massimo risparmio energetico e delle materie prime, in stretta aderenza alle attuali norme vigenti sulla tutela ambientale.

Già negli anni ’90, Bongioanni Macchine aveva ideato una piastra per il recupero dell’usura degli stampi da applicare sulle presse, in sostituzione alle tradizionali, così da evitare la produzione di tegole con spessore diverso tra loro e risparmiare energia durante il processo di essiccazione.

Grazie al dinamico team impegnato nelle attività di Ricerca & Sviluppo, nel tempo la soluzione è stata sottoposta a continui miglioramenti, integrando contenuti tecnici innovativi per tenere il passo con la crescente domanda della clientela in termini di prestazioni ed efficienza energetica.

Premessa

Generalmente sulle presse viene utilizzato un numero di stampi superiore in rapporto 1:6 rispetto agli stampi inferiori. La sostituzione degli stampi superiori avviene in parallelo con quella degli stampi inferiori posizionati sulla faccia del tamburo di ogni pressa. L’operazione viene ripetuta ogni due cambi stampi superiori (quindi a distanza di 4 ore dalla faccia precedente) e, nell’arco delle 24 ore, si rinnova il tamburo completo.

Se da un lato ciò comporta un numero ridotto di stampi inferiori, potrebbe tuttavia verificarsi una notevole differenza di peso fra le tegole, ad esempio tra quelle prodotte con gli stampi della faccia nr.1, appena sostituiti, e quelle realizzate con gli stampi della faccia nr. 6 con 20 ore di funzionamento.

Un’alternativa possibile a tale problematica consiste nell’effettuare una sola fermata giornaliera, durante la quale vengono sostituiti tutti gli stampi inferiori del tamburo. Ciò consente di ottenere una maggior linearità di controllo del peso/spessore dei prodotti, sfruttando appieno le caratteristiche delle piastre porta-stampo superiori micrometriche progettate da Bongioanni Macchine.

Funzionamento del processo e risultati

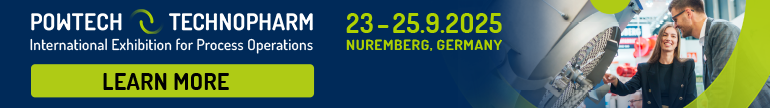

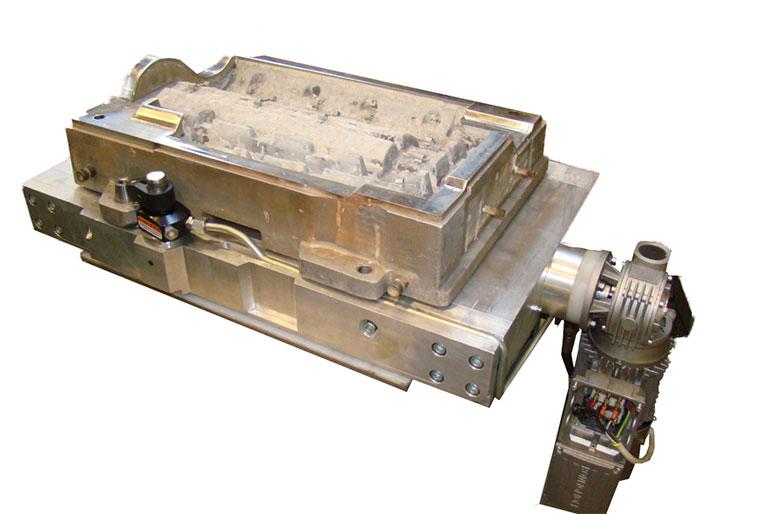

Le piastre porta-stampo superiore micrometriche sono attrezzature dotate di un robusto sistema a cunei mossi da un motoriduttore SEW che aziona un preciso sistema a vite senza fine.

Dal lato opposto al motoriduttore un encoder assoluto garantisce la precisione micrometrica del movimento, dando l’opportunità di controllare a livello decimale la posizione verticale dello stampo superiore.

Gli aggiustamenti di quota possono essere eseguiti dal personale addetto alle presse agendo sul pannello operativo delle stesse sia manualmente, sia in modalità automatica, impostando la correzione desiderata (espressa in decimi di millimetro) che il software eseguirà dopo un intervallo di battute impostabile sempre dal pannello operativo.

In questo modo sarebbe infatti possibile ridurre il divario di peso tra i prodotti, dove normalmente vengono accettate variazioni di +/- 100-150 grammi (da 200 a 300 gr per tegola), riducendolo a +/- 50-60gr. (100-120 gr. di differenza max).

I risultati sono ottenibili lavorando in parallelo sia a livello di controlli costanti del peso dei prodotti da parte degli operatori alle presse, sia a livello di gesseria, dove sarà necessario porre un’attenzione particolare per tutto quanto concerne la realizzazione degli stampi inferiori (condizioni delle matrici e dei loro telai di accoppiamento, stato di usura dei regoli degli stampi, ecc.).

Stando alle statistiche, le presse effettuano circa 18mila battute ogni 24 ore, pertanto ogni stampo inferiore effettuerà, nel corso delle 20 ore di vita, all’incirca 3.120 battute.

L’utilizzo di un numero maggiore di stampi inferiori non inciderebbe sulla produzione giornaliera della gesseria, e di conseguenza sul consumo del gesso, poiché la quantità degli stampi inferiori necessari rimane invariata.

Grazie alla riduzione dei tempi, con questo sistema è possibile ottenere un notevole risparmio energetico durante il processo di essiccazione (le tegole avranno tutte lo stesso spessore), eliminando inoltre lo spreco di argilla.

Hai trovato utile questo articolo?

Unisciti alla community di CWW per ricevere ogni 15 giorni le principali novità da tutto il mondo sul settore ceramico