LB HYBRID: Il futuro sostenibile nella preparazione degli impasti ceramici

Presentata con grande successo da LB a Tecna 2022, LB Hybrid consente di risparmiare fino al 65% di energia termica e fino al 70% di acqua, riducendo fino al 65% le emissioni.

LB HYBRID è la nuovissima soluzione per la preparazione degli impasti ceramici pensata da LB per ottimizzare i costi di produzione grazie al risparmio energetico e nell’ottica della più totale sostenibilità ambientale. Presentata in anteprima al recente Tecna 2022 di Rimini, ha riscosso grande interesse tra gli operatori che l’hanno giudicata una delle più interessanti innovazioni tecnologiche della fiera.

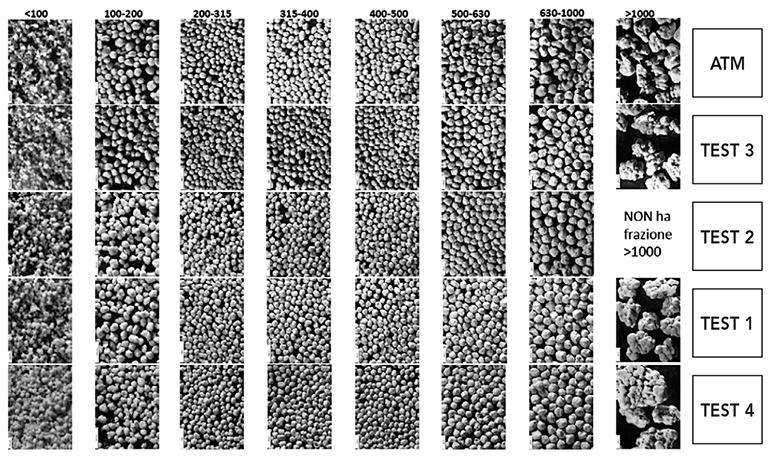

Questa tecnologia, nella quale coesistono la macinazione a secco e la macinazione ad umido, garantisce inoltre massima flessibilità impiantistica, adattandosi ad ogni esigenza del produttore, ed è coperta da brevetto. In questo nuovo processo, la polvere ottenuta dalla macinazione a secco viene omogenizzata con la barbottina ottenuta dalla macinazione ad umido per ottenere un microgranulato adatto alla fase di pressatura. La microgranulazione avviene per nucleazione e accrescimento di polvere macinata a secco quando, con opportuni ugelli, si inietta barbottina all’interno del granulatore, in determinate proporzioni polvere-barbottina e assicurandosi che le parti abbiano la medesima composizione. La granulazione avviene all’interno del nuovo microgranulatore continuo HGT (Hybrid Granulation Technology). Successivamente, il microgranulato viene riportato a valori di umidità idonei alla pressatura.

Caratteristiche e vantaggi

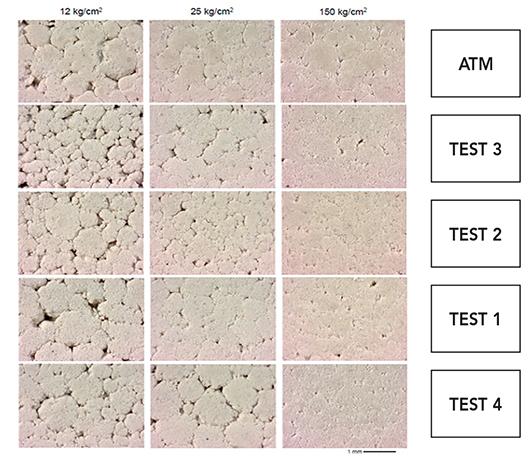

La tecnologia LB Hybrid permette l’ottimizzazione degli spazi produttivi, riducendo gli ingombri rispetto agli impianti tradizionali. A livello industriale, i test hanno evidenziato che il comportamento del microgranulato ottenuto con la tecnologia LB Hybrid presenta le seguenti caratteristiche:

- grano con scorrevolezza equivalente a quello da tecnologia tradizionale;

- possibilità di realizzare formati di qualsiasi dimensione e spessore con tutte le tecnologie di formatura attualmente presenti sul mercato;

- prodotti finiti in gres porcellanato idonei alle normative;

- curva granulometrica controllata;

- superficie dei manufatti ceramici di ottima qualità.

La superficie delle piastrelle ottenuta con microgranulato prodotto con la tecnologia LB HYBRID ha evidenziato ottime caratteristiche compatibili con tutti i sistemi di decorazione.

Dal punto di vista tecnologico, le caratteristiche del microgranulato LB HYBRID hanno caratteristiche simili a quelle del granulo da tecnologia tradizionale (tab. 1).

Rispetto ad un processo di preparazione impasto con metodo tradizionale, la tecnologia LB HYBRID consente di risparmiare fino al 65% di energia termica e fino al 70% di acqua, riducendo fino al 65% le emissioni in atmosfera.

Ipotizzando una produzione annua di 5.000.000 m2 di piastrelle di spessore 10 mm, con LB HYBRID si hanno minori emissioni di CO2 pari a 6.000.000 kg/anno e un risparmio idrico di 30.000.000 litri/anno, considerando un’umidità media impasto pari a 10,5% ed un’umidità della barbottina pari a 32%.

|

ATM |

TEST 1 |

TEST 2 |

TEST 3 |

TEST 4 |

Range da tecnologia tradizionale (Now) |

Maggiore scorrevolezza quando: |

|

|

Umidità delle polveri |

6.6 |

6.6 |

9.5 |

6.7 |

6.8 |

4-8 |

Ininfluente |

|

PD (g/cm3) |

0.928 |

1.015 |

1.043 |

1.006 |

1.039 |

0.92-1.05 |

Vedi HR |

|

TD (g/ cm3) |

1.062 |

1.191 |

1.211 |

1.179 |

1.225 |

1.03-1.13 |

Vedi HR |

|

HR (1) |

1.14 |

1.17 |

1.16 |

1.17 |

1.18 |

1.07-1.17 |

HR basso (<1.25) |

|

ARS (°) |

25.5 |

27.2 |

26.8 |

28.3 |

26.5 |

30-35 |

ARS basso (<45°) |

|

ARD (°) |

46.6 |

49.0 |

56.5 |

46.9 |

50.0 |

40-45 |

ARD basso |

|

FdM |

13.0 |

15.6 |

16.4 |

15.3 |

15.8 |

13-16 |

FdM alto |

Hai trovato utile questo articolo?

Unisciti alla community di CWW per ricevere ogni 15 giorni le principali novità da tutto il mondo sul settore ceramico